تنش سیلان چیست؟ + فرمول محاسبه و نمودار

در مطالعه رفتاری فلزات پارامترهای بسیار زیادی مورد توجه است که تنش سیلان یکی از این موارد است. این تنش از عملیات حرارتی تاثیر می پذیرد و با افزایش دما تغییر می کند. تنش سیلان Flow Stress به آیتم هایی مثل نرخ کرنش، نرخ فشار و عملیات حرارتی بستگی دارد.

این پارامترها نه تنها به رفتار فلزات در فرآیندهای مختلف شکلدهی کمک میکنند، بلکه به تعیین ویژگیهای فیزیکی و مکانیکی مواد نیز مرتبط هستند در ادامه پس از تعریف تنش سیلان، معادله این تنش و نمودار مهندسی فولاد را بررسی خواهیم کرد.

تعریف تنش سیلان

شکل پذیری فلزات به پارامترهای مختلفی بستگی دارد. با تغییرات جزئی در هر یک از این پارامترها رفتار فلزات نیز تغییر می کند. تنش سیلان یکی از این پارامترها است که اهمیت ویژه ای در تغییر شکل پلاستیکی و شکل پذیری فلز دارد. منظور از تنش سیلان، مقدار لحظه ای تنش مورد نیاز برای شکل پذیری فلز است.

به عبارت دیگر، این مقدار نیروی فشاری است که برای تغییر شکل یک فلز در دما و سرعت خاصی لازم است . شکل دهی فلزات از قدیم مورد توجه انسان ها بوده است و همه می دانند که با ان تغییر شکل می توان از فلزات استفاده های بسیار زیادی کرد. از آیتم هایی که تنش سیلان را تحت تاثیر قرار می دهند و برای محاسبه این تنش، وابستگی آنها با این تنش را باید در نظر گرفت، می توان نرخ کرنش، نرخ فشار و عملیات حرارتی را نام برد.

نرخ کرنش

نرخ کرنش نقش مهمی در فیزیک سیالات و جامدات شکل پذیر دارد و از مفاهیم علم مکانیک و مواد است. این نرخ در واقع تغییر شکل را نسبت به زمان گزارش می دهد. برای مثال، در فرآیندهایی مانند نورد و کشش، نرخ کرنش نشان میدهد که فلز به چه سرعتی در حال تغییر شکل است.

به زبان علمی و گویاتر، اگر یک نقطه را بخواهیم بررسی کنیم، تغییرات فاصله بین بخش های مجاور آن نقطه را در طی زمان به وسیله نرخ کرنش قابل محاسبه است. نرخ کرنش از دو مولفه نرخ انبساط (منبسط یا منقبض شدن ماده) و نرخ برش تشکیل می شود. برای اولین بار جید لکک در سال ۱۸۶۷ نرخ کرنش را تعریف کرد، به طوری که نرخ کرنش را مشتق کرنش نسبت به زمان دانست. این تعریف بهویژه در صنعت فولاد و متالورژی اهمیت دارد چرا که بسیاری از آزمایشهای کشش و فشردهسازی بر پایه این پارامتر انجام میشوند.

نرخ فشار

در صنایع مختلف، بهویژه در فولادسازی، از نرخ فشار در کرنشهای خمیری استفاده میشود. نرخ فشار به این معناست که چه مقدار نیروی فشاری در یک فرآیند به ماده وارد میشود تا باعث تغییر شکل آن شود. در نوردهای سرد و گرم برای نازک کردن ورقهای فلزی، از آزمایشهای فشاری بهره گرفته میشود. تغییر شکل آهنآلات در اثر اعمال فشار در دماهای بالا یا پایین به دقت تحت کنترل قرار میگیرد تا خواص مکانیکی نهایی فلز بهینه شود.

در فرآیند نورد، دما، فشار و سرعت نرخ کرنش از مهمترین عوامل تأثیرگذار بر کیفیت ورقهای تولیدی هستند.

علاوه بر این، در فرآیندهایی مانند کشش و فشردهسازی، نرخ فشار در تعیین دمای مناسب و انرژی مصرفی تأثیر زیادی دارد. در نورد گرم، فشار بهطور معمول در دماهای بالاتر اعمال میشود تا فلز به راحتی تغییر شکل دهد، اما در نورد سرد این فشار با دمای پایینتری اعمال میشود که این موضوع به کیفیت سطح نهایی فلز کمک میکند.

عملیات حرارتی

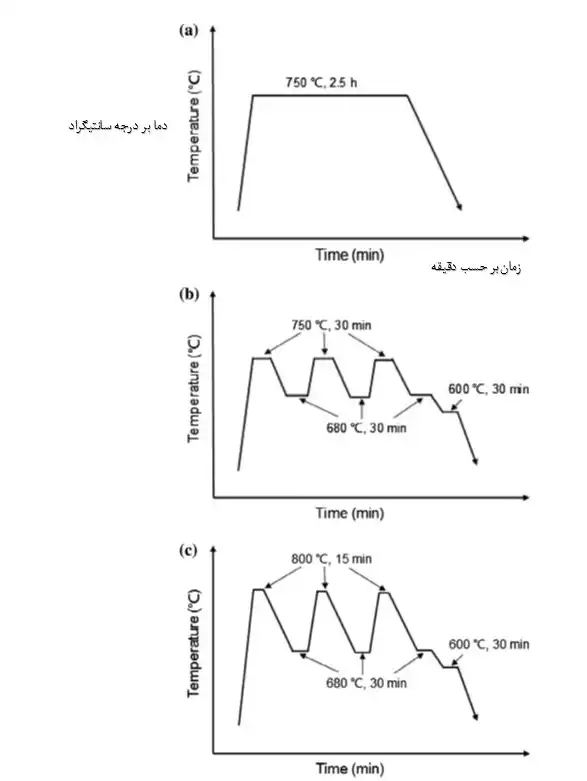

یکی دیگر از مواردی که تنش سیلان به آن وابسته است، عملیات حرارتی است. منظور از عملیات حرارتی، فرآیندهایی است که خواص مکانیکی فلزات دستخوش تغییر می شوند. هدف از این کار اصلاح خواص مکانیکی فلزات است. این عملیات روش های مختلفی دارد و هر روش هدف خاصی را دنبال می کند. عملیات گرم کردن فلزات را می توان به دو دسته بالاتر از دمای ۷۲۳ درجه سانتی گراد و پایین تر از ۷۲۳ درجه سانتی گراد طبقه بندی کرد. در دسته اول عملیات حرارتی آهن آلات، بازپخت، نرماله کردن، سخت کردن، استمپر کردن و مارتمپر کردن از جمله مواردی است که انجام می شود. در دسته دوم یعنی عملیات حرارتی کمتر از ۷۲۳ درجه سانتی گراد آنیل کردن، تنش زدایی و کروی کردن انجام می شود.

بیشتر مطالعه کنید : نرماله کردن فولاد دقیقا به چه معنا است؟

تاثیر عملیات حرارتی بر روی تنش سیلان فلز

این موضوع در بسیاری از مقاله ها مورد بررسی قرار گرفته است و نتایج آن در بسیاری از دانشگاه ها گزارش شده است. به طور کلی با افزایش دما، تنش سیلان فلزات کمتر می شود، اما خلاف این سخن در برخی از آزمایشات گزارش شده است. در برخی از فلزات با افزایش دما، این تنش نیز افزایش می یابد اما این حرکت تنها در یک مرحله مشخصی انجام می شود. به این منظور که وقتی دما افزایش می یابد، این تنش نیز تا یک دمای مشخص افزایش می یابد و به یک قله می رسد، پس از رسیدن به آن قله رفتار کلی فلزات شامل این استثناها نیز می شود و با افزایش دما، تنش سیلان کاهش می یابد.

یکی از مهم ترین خصوصیت های مقاطع فولادی مربوط به تنش تسلیم می شود. تنش تسلیم فولاد st57 به این معناست که مقاومت نهایی این فولاد ۵۷ کیلوگرم بر میلی متر مربع است. با این حال تفاوت تنش تسلیم فولاد st37 با فولاد st57 در میزان مقاومت کششی آنها است.

معادله تنش سیلان

بدون شک شما نیز می دانید که با توجه به گستردگی تحقیقات در زمینه تنش سیلان، معادله ای برای آن در نظر گرفته شده است تا میزان دقیق آن به دست آید. تنش سیلان تابعی از کرنش تعریف می شود و مقدار آن بین تنش نهایی و تنش تسلیم فلز به دست می آید. این معادله را می توان به این صورت در نظر گرفت که این تنش با ضریب مقامت ضربدر کرنش حقیقی به توان ثابت سختی پذیری کرنشی ماده برابر خواهد بود.

یکی از فولادهای آلیاژی که عملیات حرارتی روی آن انجام می شود، فولاد CK45 است. تنش تسلیم CK45 برابر ۶۴۰ مگا پاسکال است که در صنعت خودروسازی کاربرد وسیعی دارد. به عنوان نمونه دیگر اگر تنش تسلیم میلگردها را در نظر بگیریم، تنش تسلیم میلگرد A3 حدود ۴۰۰۰ مگا پاسکال است و کاربردهای آن برای همه آشکار است.

Y=KEN

| YF=FLOWSTRESS,PA | تنش سیلان |

| E=TRUESTRRAIN | کرنش حقیقی |

| K=STRENGTH COEFFICIENT | ضریب مقاومت |

| N=STRAINHARSENINGEXPONENT | ثابت سختی پذیری کرنشی ماده |

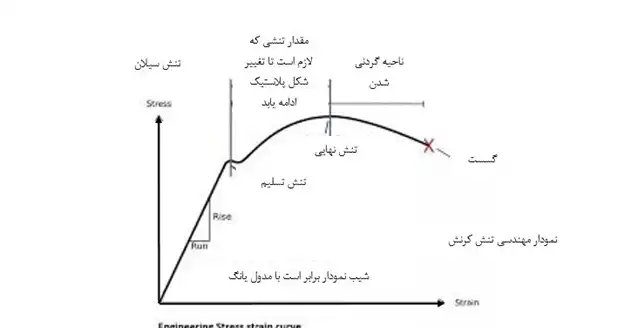

نمودار مهندسی تنش-کرنش فولاد

تنش سیلان فلزات یکی از مباحثی است که مهندسان زیادی را به خود درگیر کرده است. از عواملی که بر این امر تاثیر گذار هستند، می توان به اندازه دانه بندی و عملیات حرارتی، میکرو ساختار خارجی، ترکیب شیمیایی، خلوص، ساختار کریستالی و نظم فازی اشاره کرد. در نمودار مهندسی تنش – کرنش فولاد، تنش تسلیم فولاد، تنش نهایی و گسست آن به طور واضح گزارش می شود.

امروزه با توجه به کاربرد گسترده آهن آلات در جوامع مختلف بررسی ویژگی های آن ها بسیار مورد توجه است. تنش سیلان یکی از پارامترهایی است که اهمیت ویژه ای در استحکام فلزات دارد. این تنش با انجام عملیات حرارتی دستخوش تغییر می شود. به طور کلی با افزایش دما این پارامتر کاهش می یابد. در برخی موارد نادر با افزایش دما این مولفه نیز تا حد معینی افزایش می یابد و با رسیدن به پیک روند نزولی در پی می گیرد.