پروفیل فولادی چیست؟ انواع پروفیل کدامند؟ پروفیل چگونه و به چه روشهای تولید میشوند؟

اینها سوالات متداولی است که برای بسیاری از افراد فعال در صنایع مختلف پیش میآید. به همین دلیل ما این مقاله را برای پاسخگویی کامل به سوالات شما در زمینه روشهای ساخت پروفیل و آشنایی بیشتر با انواع پروفیل ساختمانی و صنعتی آماده ساختهایم.

پروفیل چیست؟

پروفیل فولادی یا قوطی فولادی یکی از مقاطع پرمصرف در صنایع مختلف چون ساختمان سازی، ماشین سازی و … به شمار میرود که ویژگیای اصلی آن توخالی بودن آن است. پروفیلها بسته به نوع استفاده در ابعاد، اشکال و انواع مختلفی تولید میشوند که در ادامه به انواع موجود در بازار این مقاطع فولادی میپردازیم.

انواع پروفیل

پروفیل ها براساس ابعاد، جنس و متریال ساخت، شکل ، کاربری و … در انواع مختلفی ساخته میشوند که مهمترین آنها دسته بندی براساس نوع کاربرد است. از نظر کاربری این محصولات در دو دستهی پروفیل ساختمانی و پروفیل صنعتی تقسیم بندی میشوند.

پروفیل های ساختمانی

همانطور که از نام این دسته از مقاطع فولادی مشخص است از آنها در صنایع ساختمانسازی استفاده میشود. به خصوص در ساخت در و پنجره، که به طور قطع آنها را فراوان دیدهاید .

پروفیل ساختمانی به روش های متفاوتی ساخته میشود که عبارتند از:

- روش نورد گرم: این نوع پروفیل ساختمانی از گداختن شمش فولادی به عنوان مادهی اولیه تولید تولید میشود. تولید به روش فرایند نوردگرم پروفیل های ساختمانی را از مقاومت خوبی در برابر فشارها برخوردار میکند.

- روش نورد سرد: در این روش به جای استفاده از شمش فولادی از ورقهای فولادی به منظور ساخت پروفیل ساختمانی استفاده میشود. ورقهای فولادی با استفاده از دستگاههای مخصوص پرس، خم شده و به شکلهای مورد نظر تبدیل میشوند.

این مقاطع فولادی به دلیل مقاومت نه چندان زیادشان در محلهایی از ساختمان مورد استفاده قرار میگیرند که وزن و بار زیادی را متحمل نشوند.

- روش ترکیبی: در این روش هم از فرایند نورد گرم و هم از نورد سرد برای شکل دهی پروفیل ساختمانی استفاده میشود.

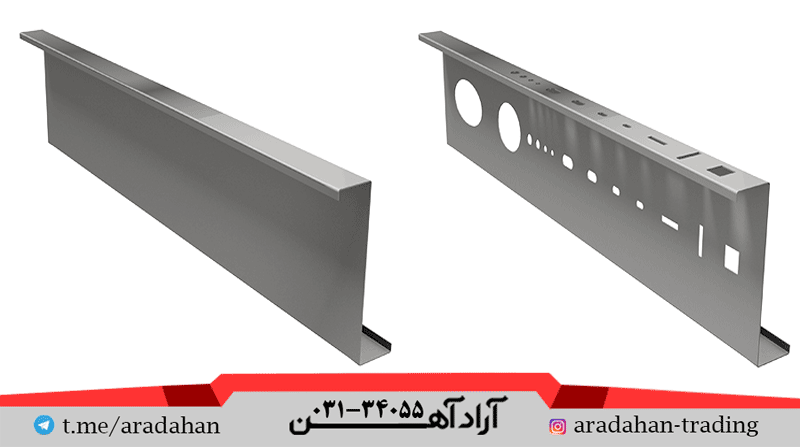

پروفیل های صنعتی

این مقاطع فولادی برای استفاده در صنایع مختلف ساخته میشوند، به همین دلیل از حساسیت بالایی برخوردارند و الزاماً باید مطابق با استانداردها و با تکنولوژیهای دقیق و پیشرفته تولید شوند. پروفیلهای صنعتی در صنایعی چون هواپیماسازی، خودروسازی، تجهیزات نظامی و … مورد استفاده قرار میگیرند که کوچکترین خطایی در محاسبات و ساخت قطعات آنها منجر به خسارات جبران ناپذیری خواهد شد.

پروفیل ها از نظر شکل هندسی

از نظر شکل هندسی و ظاهری پروفیل در دو دسته باز و بسته تولید و در بازار عرضه میگردد:

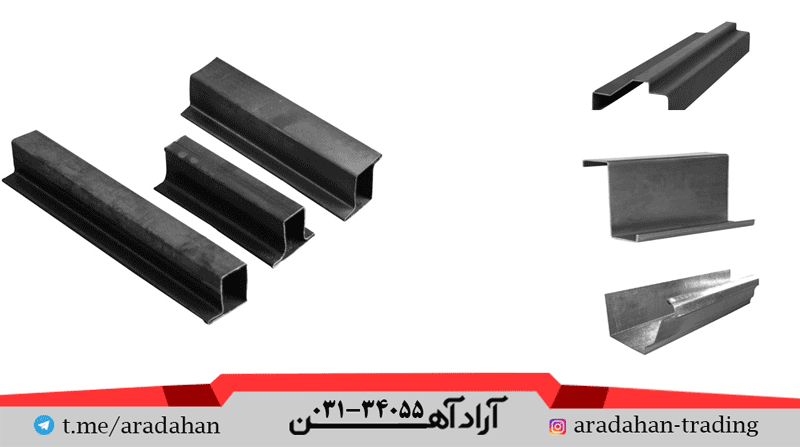

پروفیل باز

این نوع پروفیل از نظر هندسی شکل باز دارد و تمامی اضلاع آن به یکدیگر اتصال پیدا نمیکند. مثل انواع نبشی، ناودانی، پروفیل زد و … از این نوع پروفیل بیشتر برای چهارچوبها و پنجرهها استفاده میشود.

پروفیل بسته

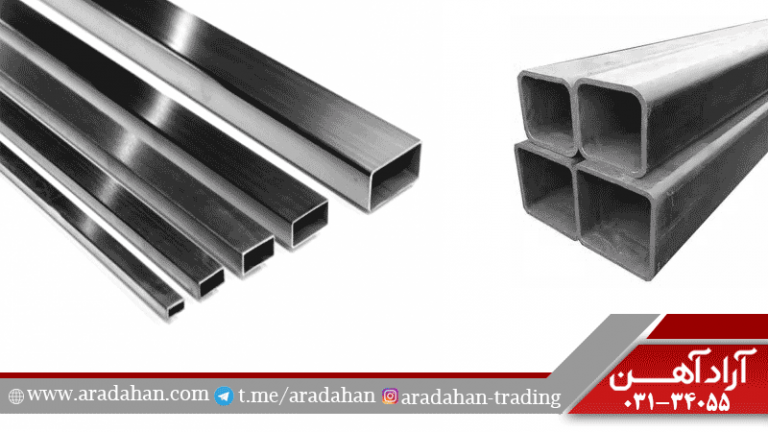

در این نوع از پروفیل تمامی اضلاع به یکدیگر متصل میشوند. قوطی های فولادی نوعی از پروفیل بسته هستند که به صورت مستطیلی و مربعی موجود هستند.

تولید پروفیل

پروفیلها برای تولید شدن مراحل مختلف زیر را پشت سر میگذارند.

الف: تأمین مواد اولیه تولید پروفیل

مادهی اولیه ساخت پروفیل ورقهای فولادی هستند. قبل از تأسیس کارخانه فولاد مبارکه ، این ورقهای فولادی مورد نیاز برای ساخت انواع پروفیل باید از سایر کشورهای اروپایی و یا ژاپن وارد میشد. اما بعد از راهاندازی کارخانه بزرگ فولاد مبارکه عمدهی مواد اولیه مورد نیاز توسط این کارخانه تولید میگردد. ورقهای که برای ساخت پروفیل مورد مصرف قرار میگیرند باید متناسب با کاربرد از ویژگیهای ساختاری و رفتاری منطبق بر استانداردها پیروی کنند.

ب: برش ورق

ورقهایی که به عنوان مادهی اولیه وارد کارخانه میشوند به دلیل حجم بالا به صورت کلافهای از ورق بسته بندی شدهاند. در این مرحله نیاز است که ورق های کلاف شده در عرضهای کوچکتر و مشخصی برش داده شوند.

دستگاههای برشی که در کارخانجات وجود دارند در دو نوع اتوماتیک و یا نیمه اتوماتیک عملیات برش را انجام میدهند.

قسمتهای مهم و وظایف دستگاههای برش به شرح زیر است:

- کلاف گیر: در این قطعه کلاف ورق قرار داده میشود. کلاف گیر شروع به چرخیدن میکند تا سر کلاف پیدا شده و سپس به قسمت دیگر دستگاه هدایت شود.

- غلتکهای صاف کننده: بعد از این که سرکلاف پیدا شد به سمت غلتک صاف کننده هدایت میشود تا تحت فشار این غلتک ورق صاف و تخت شود.

- گیوتین و قرقرههای هدایت ورق: حالا سر ورقها کاملاً تخت شده توسط گیوتینهای بزرگ و قدرتمند برش داده میشوند تا برای عملیات شکل دهی و جوشکاری آماده شوند.

- غلتکهای تغذیه: این غلتکها ورقهای برش داده شده را به طرف شافت و تیغههای دستگاه هدایت میکنند.

- تیغهها: با عبور ورق از میان این تیغهها، ورق در عرضهای مشخص شده بریده میشود.

- در مرحله ی آخر نوارها توسط غلتکهای جدا کننده نوارهای برش داده شده، نوار جمع کن، میز متحرک نوارها از دستگاه خارج میشود.

بعد از برش خوردن کلافها، نوبت به ساخت پروفیل میرسد. این مقاطع فولادی میتوانند به دو روش مستقیم و غیر مستقیم تولید شوند:

تولید مستقیم پروفیل

در روش مستقیم مراحل زیر برای ساخت پروفیل طی میشود:

- ابتدا ورقهای فولادی در زوایای مختلف خم میشوند تا به شکل مورد نظر تبدیل شوند.

- سپس به روشهای مختلفی به یکدیگر جوش داده میشوند. متداولترین روش جوشکاری این مقاطع ، روش ERW (جوشکاری با جریان الکتریسیته توسط فرکانسهای بالا) است.

- در آخرین مرحله مقطع شکل گرفته توسط ارههای قدرتمند اتوماتیک در اندازههای مشخص برش داده میشوند و برای بسته بندی به قسمت دیگری ارسال میشود.

در روش تولید مستقیم میتوان پروفیل را با ابعادی کاملا دقیق، با خط جوشی ثابت و یکنواخت و با زوایههای تمیز و تیز ساخت که همهی این وِیژگیها بیانگر کیفیت بالای پروفیل ساخته شده به این روش است.

تولید غیر مستقیم پروفیل

در روش غیر مستقیم ابتدا ورق فولادی به شکل لوله تبدیل میشود. این فرایند شکل دهی میتواند به سه روش لبهی، مرکزی و یا از طریق شعاع صورت پذیرد. بعد از اینکه لوله ساخته شد، با زاویه دار کردن لوله توسط چندین قالب که به صورت متوالی عوض میشوند، به پروفیل شکل نهایی مدنظر داده میشود. در روش غیرمستقیم اندازه، ابعاد، خط جوش و انحنای سطح پروفیل به صورت تقریبی، غیریکنواخت و غیر دقیق است. در واقع در روش غیر مستقیم کیفیت پروفیل تولید شده نسبت به روش مستقیم پایین تر اما سرعت و راندمان تولید بالاتر است.